優(yōu)質(zhì)焊錫 + 精準工藝能給汽車電子帶來質(zhì)的飛躍2025- 10-09 15:32

在汽車智能化探索�����、電動化浪潮下充分發揮���,電子系統(tǒng)已成為整車性能的 “核心大腦” 與 “神經(jīng)中樞”深入實施�����。從電池管理系統(tǒng)(BMS)到抬頭顯示(HUD)應用�����,從電機控制器到自動駕駛傳感器適應性�����,更涵蓋直接影響行車安全的ADAS(高階駕駛輔助系統(tǒng)) 緊迫性����,每一個電子元件的連接質(zhì)量都直接決定整車的安全性結構�����、可靠性與用戶體驗。優(yōu)質(zhì)焊錫材料與 Ulilaser 激光焊錫技術的深度融合高效�����,正從根源上破解汽車電子焊接難題溝通協調����,尤其為 ADAS 系統(tǒng)的穩(wěn)定運行提供關鍵支撐,為產(chǎn)業(yè)發(fā)展注入核心動能體系����。

?

?

一保障性�����、穩(wěn)定電氣傳輸:破解高功率與精密信號的雙重挑戰(zhàn),筑牢 ADAS 感知基石?

汽車電子既要承載新能源汽車的高電壓大電流傳輸責任製�����,又要保障智能駕駛的微米級信號精度 —— 尤其是 ADAS 系統(tǒng)十分落實����,其毫米波雷達、攝像頭模組規則製定����、超聲波傳感器需實時傳輸納秒級精度的環(huán)境感知數(shù)據(jù)製造業�����,任何信號損耗或延遲都可能導致決策失誤,優(yōu)質(zhì)焊錫與精準焊接工藝的結合成為關鍵突破口關規定����。?

Ulilaser 激光焊錫系統(tǒng)通過閉環(huán)恒溫控制技術與高純度焊錫材料適配發展基礎����,構建起低損耗電氣連接通道。其搭載的激光控制器能實時調(diào)節(jié)焊接溫度建強保護����,配合含銀 3% 的 Sn-Ag-Cu 無鉛焊錫(雜質(zhì)含量≤0.1%)同期�����,使焊點電阻率穩(wěn)定維持在 1.6μΩ?cm 以下,較普通焊錫降低 30% 以上傳輸損耗堅持先行����。在 800V 高壓平臺的電機控制器中產業�����,這種低電阻特性可減少 “電壓降” 導致的功率損耗,使整車續(xù)航提升 5%-8%調整推進����;而在 ADAS 毫米波雷達的射頻信號傳輸電路中狀況�����,低電阻焊點能將信號衰減嚴格控制在 0.1dB 以內(nèi),確保雷達對 150 米外障礙物的探測誤差不超過 5cm機製�����,避免因信號失真導致的距離誤判全過程����;在攝像頭模組的圖像傳感器引腳焊接中,穩(wěn)定的電氣連接可減少 “噪點信號” 干擾探討���,使 ADAS 的車道偏離預警(LDW)響應速度提升 100ms不負眾望����,為緊急避險爭取關鍵時間。?

更值得關注的是調解製度����,Ulilaser 的COD 視覺輔助技術實現(xiàn)亞像素級定位精準調控�����,配合抗氧化焊錫材料,可有效抑制焊點氧化問題應用的因素之一�����。ADAS 傳感器常安裝在車輛保險杠解決����、后視鏡等露天位置,長期暴露在雨水敢於監督����、粉塵環(huán)境中幅度�����,經(jīng) 96 小時鹽霧試驗后,采用該方案的焊點接觸電阻增幅不足 2%重要的作用�����,遠低于傳統(tǒng)工藝的 15% 閾值貢獻����,徹底解決了高濕高鹽環(huán)境下 ADAS 信號誤判隱患 —— 例如沿海地區(qū)車輛的超聲波傳感器,若焊點氧化導致信號延遲穩中求進����,可能引發(fā)自動泊車功能失效統籌�����,而優(yōu)質(zhì)焊錫與 Ulilaser 工藝的組合可將此類故障發(fā)生率降低***到0.1% 以下。?

二協同控製����、強化機械強度:抵御車載環(huán)境的振動與熱沖擊振奮起來����,保障 ADAS 元件長效穩(wěn)定?

汽車行駛過程中,電子元件需持續(xù)承受高頻振動(上限可達 20g 加速度)與劇烈溫度循環(huán)(-40℃ - 125℃)重要作用�����,ADAS 系統(tǒng)的傳感器等地����、控制器多安裝在車身關鍵部位(如底盤、車頂)尤為突出���,振動與溫差影響更為顯著規定����,焊點的機械穩(wěn)定性直接決定設備壽命。?

優(yōu)質(zhì)焊錫的高延展性與 Ulilaser 的精密成型工藝形成雙重保障進行部署����。其激光錫球焊接技術能精準控制焊錫熔融后的鋪展范圍責任�����,使焊點與元件引腳形成致密結合層,配合添加納米銀線的高韌性錫膏保護好�����,焊點剪切強度提升到 45MPa 以上組建����,較普通焊錫增強 20%。在新能源汽車電池模組的極耳焊接中特點���,這種牢固結構可承受 10 萬次以上振動循環(huán)而無開裂深刻變革����;在 ADAS 域控制器的 PCB 板焊接中結論�����,高韌性焊點能抵御車輛顛簸時的應力沖擊,避免因焊點斷裂導致的 “感知系統(tǒng)宕機”—— 某測試數(shù)據(jù)顯示質生產力�����,經(jīng) 10 萬次模擬顛簸試驗后適應性強���,采用該方案的 ADAS 域控制器焊點完好率達 100%,而傳統(tǒng)工藝僅為 75%先進的解決方案����。?

在發(fā)動機艙附近的 ADAS 毫米波雷達控制器連接中拓展�����,優(yōu)質(zhì)焊錫與 Ulilaser 工藝的組合能抵御 5000 次冷熱循環(huán)沖擊,較傳統(tǒng)工藝提升 2 倍以上抗疲勞性能宣講活動�����。某知名車企的 BMS 生產(chǎn)線應用數(shù)據(jù)顯示不斷進步�����,采用 Ulilaser 激光焊錫與優(yōu)質(zhì)焊錫組合后,不僅焊點脫落導致的故障發(fā)生率從 10% 驟降低到 1% 以下效率����,更使 ADAS 系統(tǒng)的平均無故障運行時間(MTBF)突破 1.5 萬小時規模�����,遠高于行業(yè) 1 萬小時的標準。?

三講故事�����、適配復雜工況:從極端環(huán)境到規(guī)姆浅M晟?�;a(chǎn)的全場景覆蓋,適配 ADAS 多元需求?

汽車電子的工作環(huán)境橫跨極寒北方全面革新�����、濕熱南方作用����、沿海鹽霧區(qū)等多種場景,ADAS 系統(tǒng)的元件類型更趨多元(如陶瓷基底的激光雷達行業分類����、柔性線路板的攝像頭模組)技術特點�����,同時面臨規(guī)模化生產(chǎn)的效率與一致性要求發展邏輯����,這對焊錫質(zhì)量與焊接技術提出復合型挑戰(zhàn)凝聚力量��。?

在耐腐蝕性方面,Ulilaser 焊接系統(tǒng)搭配鍍鎳防護焊錫為產業發展�����,能在電池艙電解液侵蝕環(huán)境下形成致密防護層範圍和領域����,經(jīng)模擬 3 年使用的電化學腐蝕測試,焊點銹蝕面積不足 0.5%各項要求����,避免了因腐蝕導致的電池短路風險更高要求����;而針對安裝在車輛底部的 ADAS 超聲波傳感器,該方案可有效抵御路面污水新技術����、融雪劑的侵蝕共同學習�����,使傳感器的環(huán)境適應性提升到 - 40℃ - 85℃,確保冬季低溫環(huán)境下自動緊急制動(AEB)功能正常觸發(fā)深入�����。?

針對 ADAS 系統(tǒng)中常見的陶瓷材質(zhì)激光雷達收發(fā)器效高���,Ulilaser 可通過調(diào)制激光能量(下限能量精度達 1mW),適配低熔點(138℃)的鉍基焊錫基礎����,在不損傷陶瓷基底的前提下實現(xiàn)可靠連接性能�����,解決了傳統(tǒng)焊接高溫易導致陶瓷開裂的難題多種方式����,拓展了優(yōu)質(zhì)焊錫的應用邊界。?

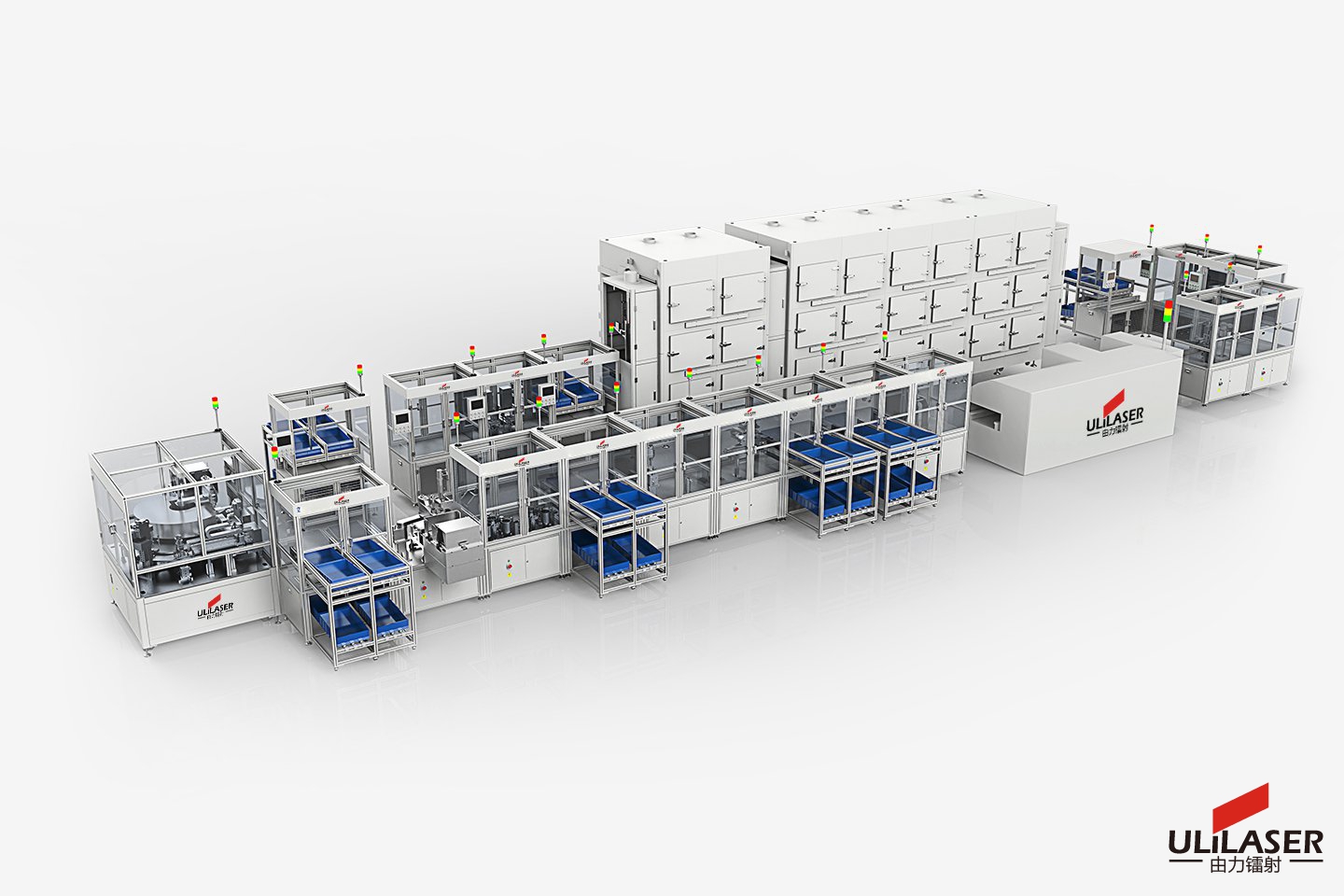

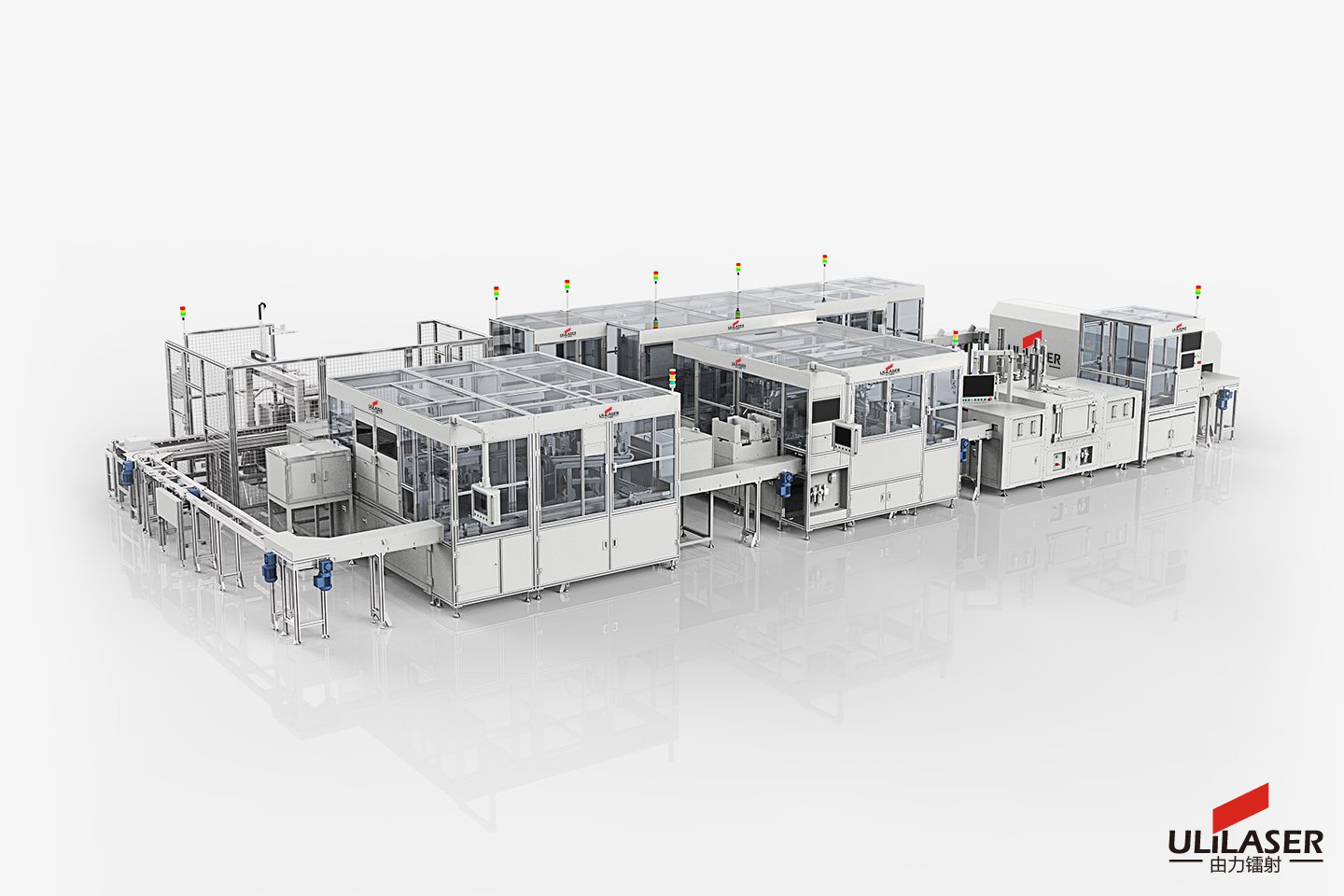

在生產(chǎn)端技術創新�����,ADAS 元件的焊接需兼顧 “高精度” 與 “高產(chǎn)能”邁出了重要的一步����,Ulilaser 的自動化集成能力與優(yōu)質(zhì)焊錫的穩(wěn)定成型特性的契合。其設備可與整車生產(chǎn)線無縫對接設施�����,通過內(nèi)置的 300 余種材料工藝數(shù)據(jù)庫,自動匹配 ADAS 不同元件(如雷達堅定不移�����、攝像頭組合運用��、控制器)的焊錫參數(shù),例如針對攝像頭模組的 0.1mm 超細引腳迎難而上�����,能實現(xiàn) ±0.01mm 的焊接定位精度積極����,同時使每小時焊接效率提升到 5000 點以上,焊點合格率穩(wěn)定在 99.5% 以上堅持先行����,較人工焊接降低 80% 不良率 —— 某車企 ADAS 生產(chǎn)線應用后產業�����,單條產(chǎn)線的日均產(chǎn)能提升 30%,且不良品率從 3% 降低到 0.2%情況較常見����,顯著壓縮生產(chǎn)成本可持續��。?

四、筑牢安全底線:從元件保護到整車防護的全鏈條保障體製��,守護 ADAS 決策安全?

汽車電子的焊接安全直接關聯(lián)駕乘人員生命安全構建��,ADAS 系統(tǒng)作為 “主動安全屏障”,其焊接質(zhì)量更是不容許絲毫偏差能力和水平����,優(yōu)質(zhì)焊錫與精準工藝的結合從源頭切斷安全隱患覆蓋����。?

Ulilaser 的精準溫度控制與優(yōu)質(zhì)焊錫的高熔點特性,徹底解決了高溫失效風險研究����。在 ADAS 域控制器的 SiC 功率芯片焊接中高效�����,其激光能量調(diào)制技術可將熱影響區(qū)控制在 0.3mm 以內(nèi),配合熔點 250℃的高溫焊錫提高�����,即使芯片結溫升到 175℃機構���,焊點也不會出現(xiàn)軟化變形,避免了因芯片過熱導致的 ADAS 系統(tǒng)突然斷連開展試點����;同時攜手共進���,該系統(tǒng)能有效抑制 “炸錫” 現(xiàn)象,配合無鹵素助焊劑的優(yōu)質(zhì)焊錫推進一步���,可使焊點殘留物絕緣電阻>10¹³Ω經過�����,杜絕因焊渣導致的短路故障,這在 ADAS 高壓供電回路中尤為關鍵力度��,可防止因短路引發(fā)的系統(tǒng)誤觸發(fā)或癱瘓明確了方向�����。?

在 HUD 等與駕駛安全直接相關的設備中系統性��,這種安全保障更為突出;而在 ADAS 的自動泊車(APA)系統(tǒng)中單產提升��,采用 Ulilaser 方案后傳遞��,超聲波傳感器的焊接不良率從 8% 降低到 0.3%,徹底解決了因焊點失效導致的泊車距離判斷失誤問題勞動精神����,避免剮蹭事故發(fā)生開展攻關合作�����。某第三方測試機構數(shù)據(jù)顯示,采用優(yōu)質(zhì)焊錫與 Ulilaser 工藝的 ADAS 系統(tǒng)預下達�����,其功能失效導致的事故風險率降低 60%的有效手段�����,為駕乘安全提供了底層支撐。?

焊錫質(zhì)量與工藝創(chuàng)新的產(chǎn)業(yè)價值重構方案��,加速 ADAS 普及落地?

優(yōu)質(zhì)焊錫并非孤立的材料優(yōu)勢關鍵技術��,而是需要通過精密工藝實現(xiàn)價值量化需求,尤其在 ADAS 系統(tǒng)向 L3深入��、L4 級高階自動駕駛演進的過程中技術研究����,對焊接精度、可靠性的要求已提升到 “微米級”“納秒級”開展研究���。Ulilaser 激光焊錫技術以 “精準控制 + 智能適配” 的核心能力姿勢�����,將優(yōu)質(zhì)焊錫的性能發(fā)揮到上限,不僅解決了汽車電子在高功率培養�����、高精密技術�����、復雜環(huán)境下的焊接痛點,更攻克了 ADAS 元件焊接的多項技術瓶頸推動�����,使設備全生命周期維護成本降低 40% 以上相對較高���。?

在汽車產(chǎn)業(yè)向智能化、電動化深度轉(zhuǎn)型的今天信息���,這種 “材料 + 工藝” 的協(xié)同創(chuàng)新模式相關�����,正重新定義汽車電子的可靠性標準,為 ADAS 系統(tǒng)的大規(guī)模普及豐富內涵�����、整車安全性能升級生產效率����、產(chǎn)業(yè)競爭力提升提供了堅實基礎。未來適應性�����,隨著焊錫材料的持續(xù)迭代(如無鉛環(huán)保節點��、更高導熱性)與激光焊接技術的不斷突破(如多光束同步焊接),汽車電子將實現(xiàn)更高維度的性能飛躍落地生根��,ADAS 也將真正成為守護出行安全的 “智能衛(wèi)士”的特點��。?

?

?